✕

广东贝特赛能源科技有限公司投资1.8亿元,锂离子电池年产能5000万只(25000万安时)、锂离子电池组1500万组(25000万安时)。

行业首创的高倍率卷绕结构,从设计上提高产品的可靠性

行业最苛刻的高温老化工艺(每一只电芯都经过50°C*168h老化)

根据容量、电压、内阻进行严格配组,保证电池组中单片电芯的一致性

电子性能测试设备及可靠性测试设备齐全;模拟 汽车启动设备功率高达15KW,最大电流2000A。

配料→涂布→辊压→模切→卷绕→绑芯→焊极耳→裁极耳→贴保护胶带→测短路→全检外观→顶侧封→二测短路→贴保护膜→烘烤→注液→常温活化→压力化成→二次封装→分容→高温老化→测OCV1→容量配组→测OCV2→包装PACK

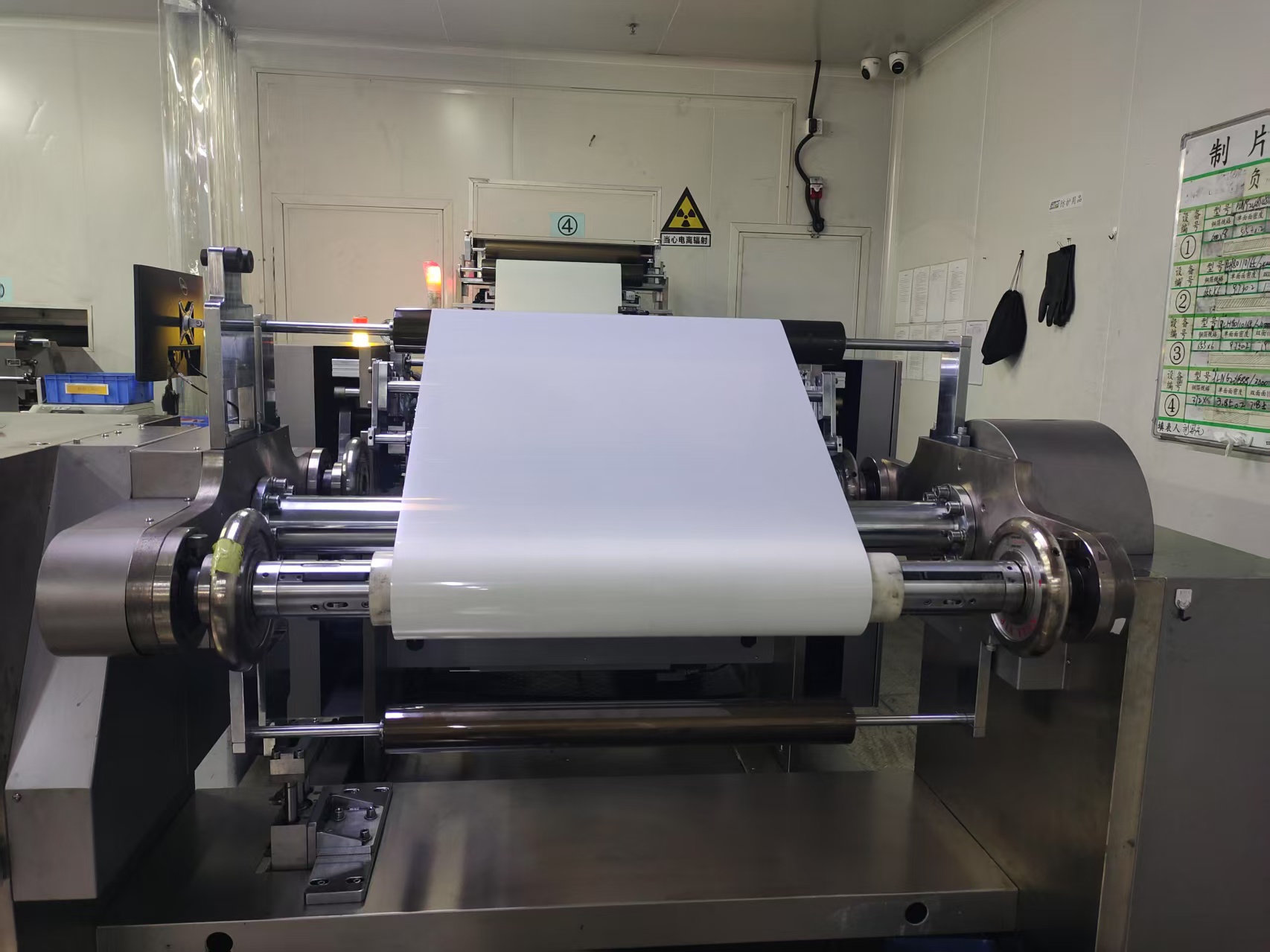

-厚度均匀性好:能精准控制涂层厚度,使极片各处厚度较为一致,利于提升电池性能。

-活性物质利用率高:确保活性物质均匀分布,更好地参与电化学反应,提高利用率。

-生产效率较高:可实现连续稳定的涂布作业,加快生产进度。

-质量稳定可靠:减少人为等因素干扰,在线监控保证涂布质量稳定,有助于提高电池整体质量和一致性等优势。

- 精度高:能精准控制切割尺寸和形状,误差极小,确保卷绕后卷芯层叠契合度好。

- 效率高:全自动运行,可快速完成大量模切任务,提升生产速度。

- 切割质量好:激光切割边缘光滑,无毛刺等瑕疵,利于后续锂电池组装及性能稳定。

- 灵活性强:可通过修改参数能轻易调整切割图案、尺寸,适应不同规格锂电池生产需求。

- 自动化程度高:减少人工干预,降低人力成本,也能避免人工操作带来的误差和不稳定性。

- 热影响小:相对传统切割方式,激光模切产生的热影响区域小,对锂电池材料性能影响不大等优势。

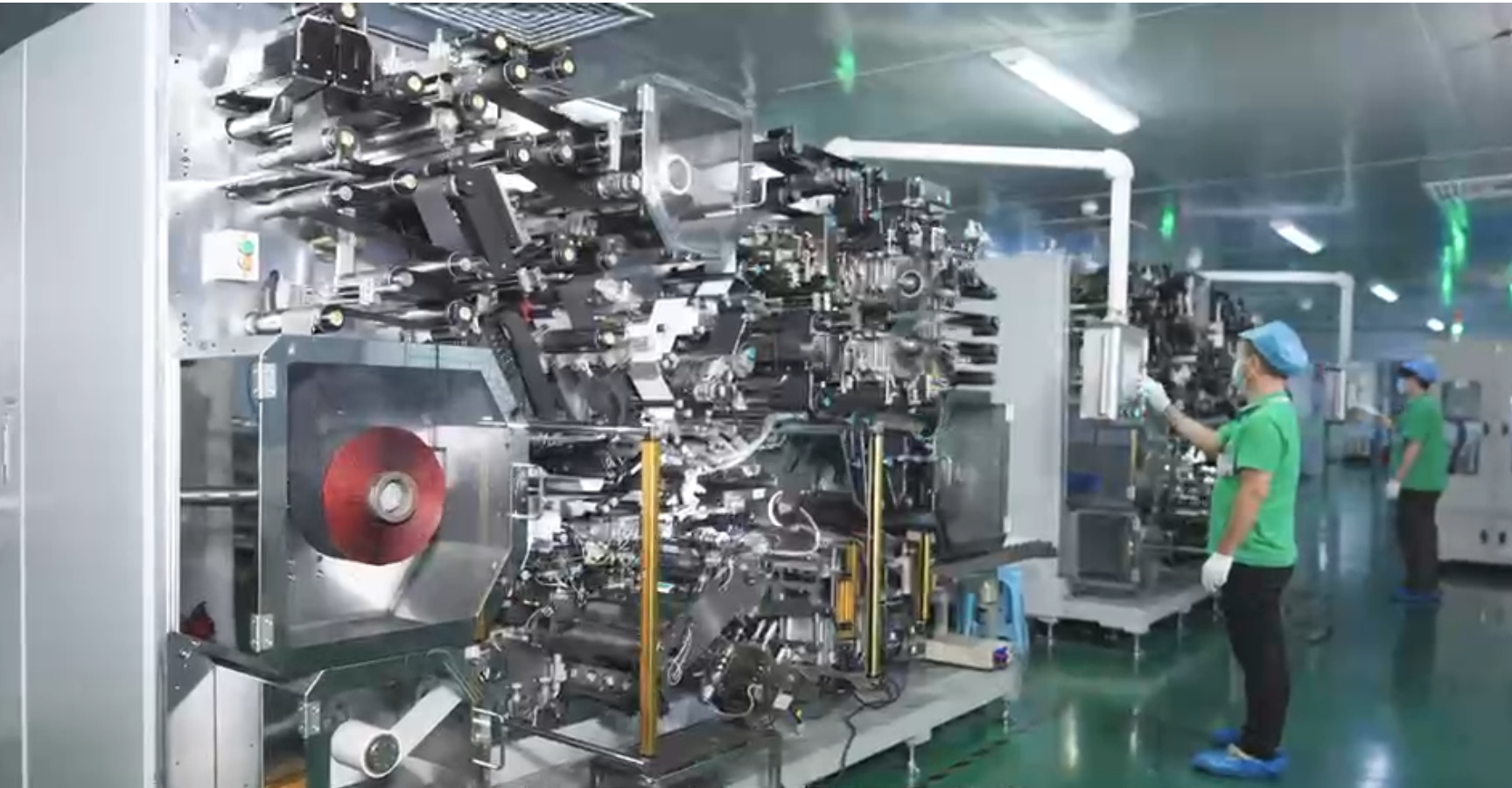

全自动卷绕设备相较于传统人工卷绕设备具有

-高精度:能精准控制卷绕卷芯的尺寸与位置,保障电芯结构稳定,提升电池性能。

-高效率:自动化运行,可连续快速完成卷绕或叠片操作,大幅提高生产效率。

-高一致性:确保每一个电芯的卷绕卷芯结构的一致性。

-安全性好:减少人工操作带来的潜在风险,且能更好地遵循安全规范进行作业。

-可灵活适配:能根据不同型号、规格的锂电池生产需求灵活调整参数与工艺。

-生产管理优化:实时监控各生产环节,精准调度资源,提升整体生产效率。

-质量管控严格:全程记录生产数据,便于追溯分析,及时发现质量问题并改进。

-数据精准整合:收集、汇总多维度生产数据,为决策提供可靠依据。

-可追溯性强:能清晰追溯每块电池从原料到成品的全流程信息,便于售后处理等。

-分选精准度高:依靠精确的检测技术,准确区分锂电池各项性能参数,实现精准分选。

-效率提升显著:自动化操作,可快速处理大量电池,大幅缩短分选时间。

-一致性保障:确保选出的同规格、同性能的电池批次一致性好,利于后续组装使用。

-降低人工误差:减少人工参与带来的主观判断失误及操作误差,提高分选质量。

-数据记录完整:能实时记录电池各项分选数据,方便后续追溯与分析。